Новые автоматические приборы для определения сорности и влажности хлопка-сырца внедряются в производство

Новые автоматические приборы для определения сорности и влажности хлопка-сырца

внедряются в производство.Сегодня увеличение численности фермерских хозяйств

выращивающих хлопок требует объективного определения качества и количества

сдаваемого хлопка-сырца, проведения справедливых расчетов. А это в свою очередь

требует применения в лабораториях хлопкоприёмных пунктов использование

автоматических приборов определяющих без человеческого фактора качественных

показателей принимаемого хлопка-сырца, ведения электронного количественного

учета при его переработке и выработке хлопковой продукции.С учетом этого в АО

“Пахтасаноат илмий маркази”, в результате проведенных научно-исследовательских

работ, разработаны новые автоматизированные приборы для определения сорности и

влажности хлопка-сырца.В соответствии с

годовым планом научно-исследовательских работ на основе разработанного

технического задания( ТЗ) АО “Пахтасаноат илмий маркази”, в приборостроительном ООО “Телеметрик”

изготовлен опытно-промышленный образец прибора АВХС-01для опредеоления

влажности хлопка-сырца.

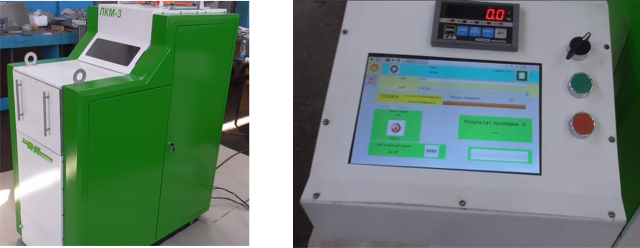

Общий вид прибора для измерения влажности хлопка-сырца АВХС-01 и пульта управления

Годовой экономический эффект от внедрения данного

нового прибора на хлопкоприёмном пункте с годовым объёмом 10 тыс.тонн

составляет 94,2 млн.сум.Применяемые в

настоящее время на хлопкоприёмных пунктах отрасли приборы ЛКМ и ЛКМ-2 для

определения сорности хлопка-сырца, разработанные в 70-80 годах прошлого века

морально устарели.В результате

проведенных научно-исследовательских работ в АО “Пахтасаноат илмий маркази”,

разработаны технические требования и технологическая схема автоматизированного

прибора ЛКМ-3 для определения сорности хлопка-сырца и на их основе

на предприятии ООО “RIM KOLOSS” изготовлен и проведены предварительные

испытания опытно-промышленного образца данного прибора.

Общий вид прибора для измерения сорности хлопка-сырца ЛКМ-3А и пульта управления

Годовой экономический эффект от внедрения 1 нового

прибора на хлопкоприёмном пункте с годовым объёмом 10 тыс.тонн составляет

109,6 млн.сум.В настоящее время по 5 образцов этих приборов

устанавливаются на предприятиях хлопково-текстильных кластеров. Наряду с этим в

ближайщие дни такие приборы будут подготовлены для отправки в 5

опытно-экспериментальных хлопкоочистительных заводов.УСОВЕРШЕНСТВОВАННЫЙ ДВУХБАРАБАННЫЙ ВОЛОКНООЧИСТИТЕЛЬ С ВЫСОКОЙ ОЧИСТИТЕЛЬНОЙ ЭФФЕКТИВНОСТЬЮ

В Узбекистане

выращивается до 80 % трудноочишаемых селекционных сортов хлопчатника. В таких

селекционных сортах барабанного высока степень липучести. Вследствие

недостатков в конструкции используемых на хлопкоочистительных заводах одно

барабанного волокно очистителя марки 1 ВПУ из-за невозможности изъятия сора в

необходимых объёмах из состава трудноочищаемых селекционных сортов волокна хлопка

ручного и машинного сбора, не обеспечивается выработка в достаточном количестве

волокна класса «Олий» из высоких сортов

хлопка. Это в свою очередь отрицательно влияет на экономическую эффективность

предприятия.

В целях совершенствования техники и технологии, расширения выработки волокна класса «Олий» из хлопка-сырца ручного и машинного сбора в АО «Пахтасаноат илмий маркази» разработан научно обоснованный, современный волокноочиститель марки 5 ВП с усовершенствованной конструкцией и он внедрен в производство АО» Бахт пахта тозалаш» Сырдарьинского вилоята. При проведении опытно-исследовательских работ при очистке волокна на очистителе 5 ВП очистительный эффект составил 31-34 %.

Улучшилось качество

производимого волокна, объём выработки волокна класса «Олий» из урожая 2018 года по

сравнению с 2017 годом увеличился на 52,3 %. Показатель качества в Бахтском

хлопкоочистительном заводе составил 97,2 %. Результаты изучения эффективности

работы очистителя 5 ВП, увеличения объёмов производства волокна класса «Олий»

рассмотрено на межведомственной комиссии и данное оборудование рекомендовано

для широкого применения в производство.Модернизированный пильный жин с высокой производительностью внедряется в производство

В настоящее время на

хлопкоочистительных заводах в основном используется пильные джины марки

4-ДП-130 и 5 ДП-130. Данные джины имеют недостатки из-за малой производительностью

и очистительной эффективностью, потребления большого количества электроэнергии.

Из-за сложности конструкции их прочность при эксплуатации составляет всего

60-70 %.В целях повышения производственных мощностей, экономии энергетических затрат, рационального использования материальных и людских ресурсов, повышения очистительного эффекта и производительности пильных джинов при джинировании хлопка-сырца ручного и машинного сбора, налаживания автоматической системы управления джинов в АО «Пахтасаноат илмий маркази» разработан и внедрен в Бахтском хлопкоочистительном заводе Сырдарьинского вилоята научно обоснованный, современный экспортно ориентированный джин 8 ДП-90с 90 пилами с высокой производительностью и очистительной эффективностью.

Вследствие установки в конструкцию джина

автоматизированной системы управления, усовершенствованной колосниковой решетки

и воздушной камеры спирального типа позволяющей эффективно очищать

волокно, при джинировании высших и

низких сортов хлопка-сырца достигается повышения производительности джина на

25,4 % и 16,8 %, очистительной эффективности на 25-32 %.Результаты изучения эффективности работы 3-х

джинов 8 ДП-90 в технологическом потоке предприятия АО “Бахт пахта тозалаш” с

сентября 2018 года настоящие джины рассмотрены на межведомственной

комиссии и рекомендованы для широкого

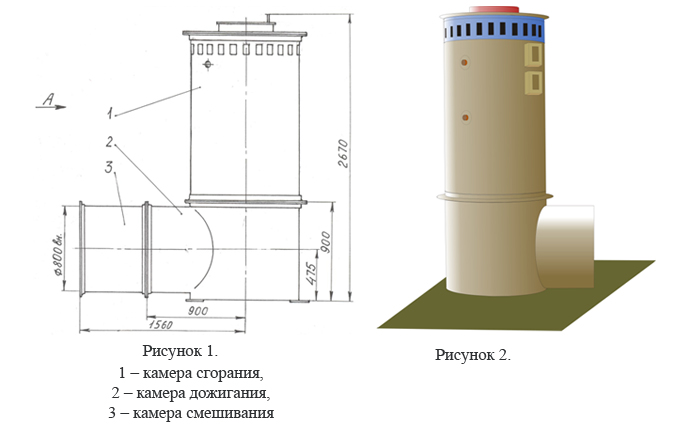

применения в производство.Технические указания по безопасному использованию теплового генератора марки ИИЧ-1.9

Известно, что во всех хлопкозаводах для сушки хлопка используются теплогенераторы марки ИИЧ-1,9 и сушилки 2СБ-10. Для обеспечения безопасной работы на этих оборудованиях необходимо помнить и строго выполнять нижеследующие требования.

Для подготовки к работе теплогенератора необходимо выполнить следующие меры:– Визуально рассмотрев общее внешнее состояние теплогенератора , обратить отдельное внимание на регулирующие устройства, подвижность дымоотсасывающего колеса, нерасслаблены ли крепежные болты и целостность других вспомогательных частей;

– убедиться в целостности устройств подачи газа, наличия в них требуемого давления и отсутствии утечки в газопроводах;

– проверить готовность к работе дымоотсоса, проводников теплого воздуха;

– наличие, целостность и готовность к работе контрольно-измерительных приборов;

Запуск теплогенератора к работе осуществляется в следующем порядке:

– Перекрываются клапаны направляющего аппарата дымоотсоса и на трубопроводе розжига, открывается клапан подачи воздуха в сушилку,

– запускается дымоотсос, медленно открывается направляющий аппарат и таким образом в течении 10 минут система проветривается;

– затем перекрывается клапан подачи воздуха в сушилку, клапан направляющего аппарата дымоотсоса медленно перекрывается до давления 15 мм. водного столба и открывается вентиль подачи газа;

– разжигается факел и вводится в камеру розжига, где в верхней части его образуется направленное вниз и вращающееся пламя. Смешиваясь, с выходящей из нижнего трубопровода смесью поток пламени ускоряется и получает дополнительный кислород для полного завершения процесса сгорания. При помощи клапанов подачи воздуха и камеры смешения регулируются показатели процесса и сушильного агента (расход, температура).При этом процесс сжигания газа, температура и количество подаваемого теплового агента регулируются путем изменения расхода подаваемого газа (для контроля температуры теплового агента используется устройство марки 1УКТ). Расход подаваемого газа регулируются путем открытия и закрытия вентиля газопровода. Для увеличения температуры теплового агента сначала повышается подача газа, затем увеличивается подача воздуха и наоборот – для уменьшения температуры теплового агента в начале убавляем подачу воздуха, а затем подачу газа. Пламя в теплогенераторе должен иметь светло-саманный цвет и гореть равномерно, что означает процесс сгорания топлива, происходит полностью.

В случае затухания пламени в камере тепло генератор необходимо проветрить в течении 5 минут, при этом нужно отключить вентиль подачи газа и полностью открывается направляющий аппарат дымососа.Весь контингент рабочих занятых на обслуживании теплогенератора, в том числе вновь принимаемые обязаны пройти инструктаж по технике безопасности.

Ответственные лица по отделу розжига и сменные мастера должны строго контролировать состояние оборудование и действия рабочих за соблюдением требований техники безопасности.

К работе с теплогенератором в отделе розжига не допускаются лица, не достигшие 18 лет.

В случае выхода из строя направляющего аппарата дымососа, при отсутствии или слабости освещения использование тепло генераторов не рекомендуется.

Перед запуском теплогенераторов помещение розжига, камеры теплогенераторов и тракты прохода теплого воздуха необходимо проветрить

Трубопроводы подачи теплого воздуха к сушилкам должны быть уплотнены и обмотаны базальтовым волокном.Запрещается оставлять без присмотра работающие теплогенераторы ИИЧ 1,9.

Новая техника и технологии в производство

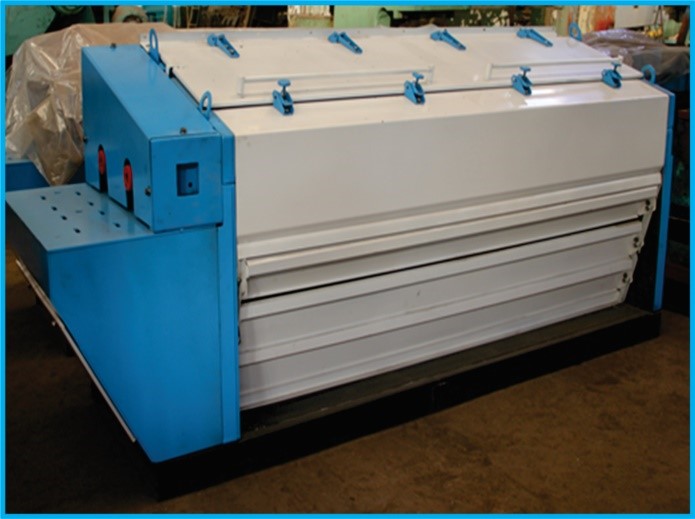

Группой сотрудников Научного Центра АО «Пахтасаноат илмий маркази» в составе К.Джуманиязова, Р.Назирова, Д.Мадрахимова, М.Жовлиева, Ф.Исанова под руководством Гуляева Р.А. в целях повышения очистительной эффективности прямоточного однобарабанного волокноочистителя проводятся научные изыскания в направлении усовершенствования его конструкции.

Одним из вариантов такого направления, стал созданный на базе серийного волокноочистителя марки 1ВПУ новый двухсекционнный усовершенствованный волокноочиститель , в котором за счет снижения продольной вибрации и дрожания обеспечивается сохранение требуемой величины зазоров между улючными колосниками и пильными цилиндрами, в результате чего достигается заметное повышение очистительного эффекта волокноочистителя.

Снижение продольной вибрации и дрожания в усовершенствованном волокноочистителе достигается путем снижения массы пильного цилиндра в два раза и такого же уменьшения расстояния между его опорными точками, в результате которого и обеспечивается сохранение требуемой величины зазоров между улючными колосниками и пильными цилиндрами , в результате повышается очистительный эффект агрегата.

Сравнительные опытные испытания усовершенствованного волокноочистителя с серийным волокноочистителем марки 1ВПУ были проведены в составе технологических оборудований для джинирования и волокноочистки Бузского хлопкозавода Андижанского вилоята. Результаты первичных испытаний показали, что очистительный эффект двухсекционнного усовершенствованного волокноочистителя по отношению с серийным волокноочистителем марки 1ВПУ выше на 14 %. В настоящее время опытные испытания продолжаются. При успешных результатах опытных испытаний данный усовершенствованный волокноочиститель будет внедряться и других хлопкозаводах.

Домой Научные издания